功能可调的衍射光学元件DOE

激光焊接被广泛用于工业领域,包括汽车、航空航天、半导体、电子、医疗、电力、国防等。对于许多工业应用来说,尤其是在焊接、钎焊、锡焊和其他类似工艺领域中,原始激光束的形状并不是最理想的。与其他激光材料加工应用相比,这些工艺在所需的激光功率(数千瓦)和经常使用的高度多模光束方面很突出。而由特定工艺定制的激光强度分布可以提高吞吐量、接缝高度、强度和接缝边缘平滑度。

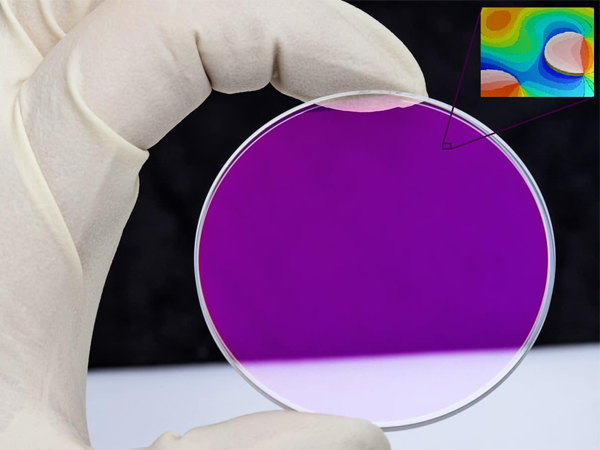

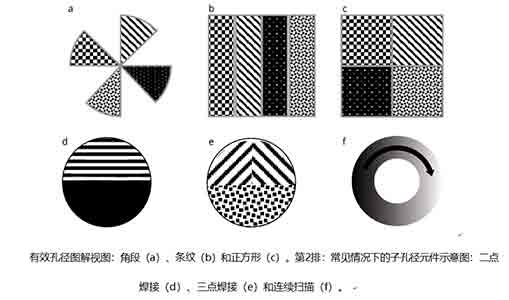

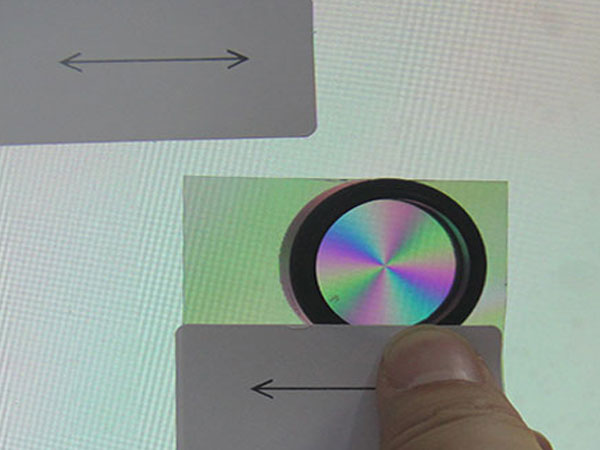

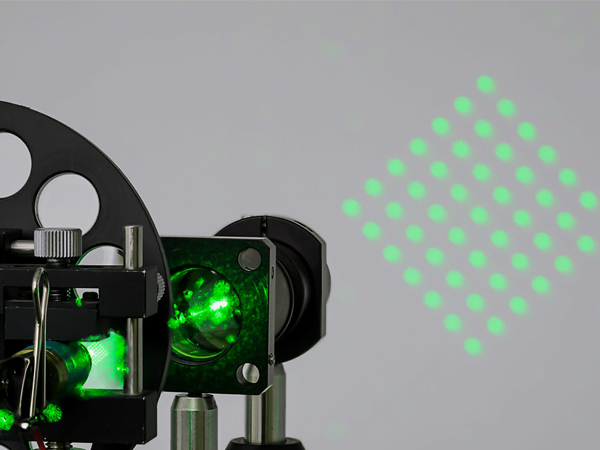

对于焊接和钎焊,常用的形状是圆形、方形、线形和环形强度形状,具有均匀的强度轮廓。具有多个强度区域的图案也经常被使用,包括具有高中心峰或领先点。为了实现这种成形,激光焊接行业采用了多种光束成形方法。其中包括衍射光学元件(DOE)、特殊排列的定制光纤束、成形光纤芯、每个激光器单独成形的多激光组合、振镜场镜、数字反射镜设备(DMD)和折射微光学。与其他方法相比,DOE有几个关键的优点:可以设计任何形状、制造灵活、是无源元件(不需要移动的机械零件或电子元件)和高损伤阈值。单个衍射光学元件与手动或自动平移/旋转工作台相结合,可以将有限的激光器转换为多种工艺的通用解决方案,而且不需要改变激光结构、增加复杂的电子设备或进行特殊的光纤操作。在这种成形方法中,光学元件的有效孔径被划分为离散的或连续变化的区域,每个区域都有自己的光学功能。入射到该元件的激光束被子孔径分割为子光束,每个子光束都受到其单独修正的影响,最终产生不同的效果。子孔径可以具有相等或不同的面积,并且具有不同的形状,例如角段、条纹或正方形。在有效孔径内移动激光束会改变入射到每个子孔径上的能量。此效果用于整体光学功能调整。具有子孔径的光学元件的一些基本结构如图所示。

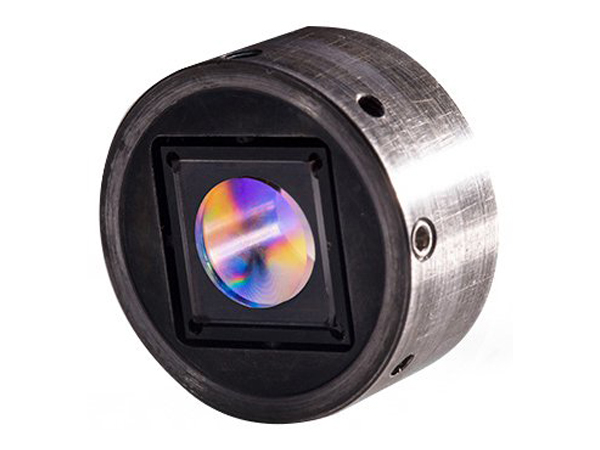

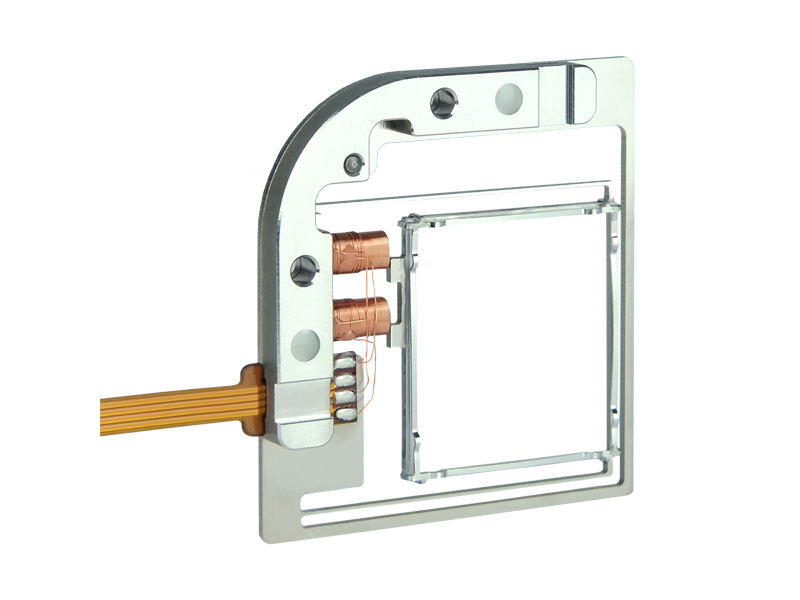

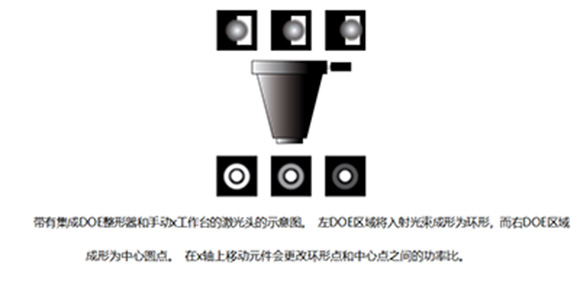

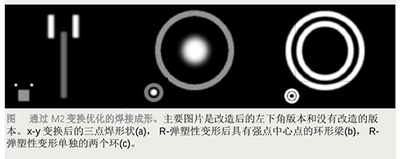

对于下图所示的DOE,子孔径具有两种不同的功能,可以将光束整形为带有周围环的中心点。这种强度形状用于各种组件的切割和焊接,并且已知可以提供改进的工艺结果,根据具体应用调整中心点与环的比率。同样的柔性整形也可以通过将x-y平移支架和子孔径DOE光束整形器集成到激光头中来实现。在DOE的有效孔径内调整位置可以控制子孔径之间的比率,从而控制形状。

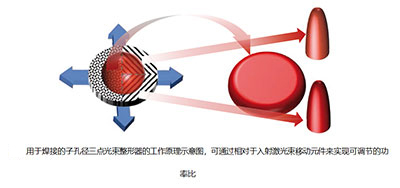

下图中的DOE是被广泛使用的三点光斑整形器原理,即使用三个耦合的光纤激光源实现了两个条纹光束和一个主光束。 在基于DOE的模拟方法中,有效孔径由三个子孔径组成。 具有棱镜功能的两个小孔径使两个条纹光束偏转,一个具有光束整形功能的大中心子孔径使主光斑偏转。在DOE的有效孔径内调整位置可以控制子孔径之间的比率,从而控制形状。

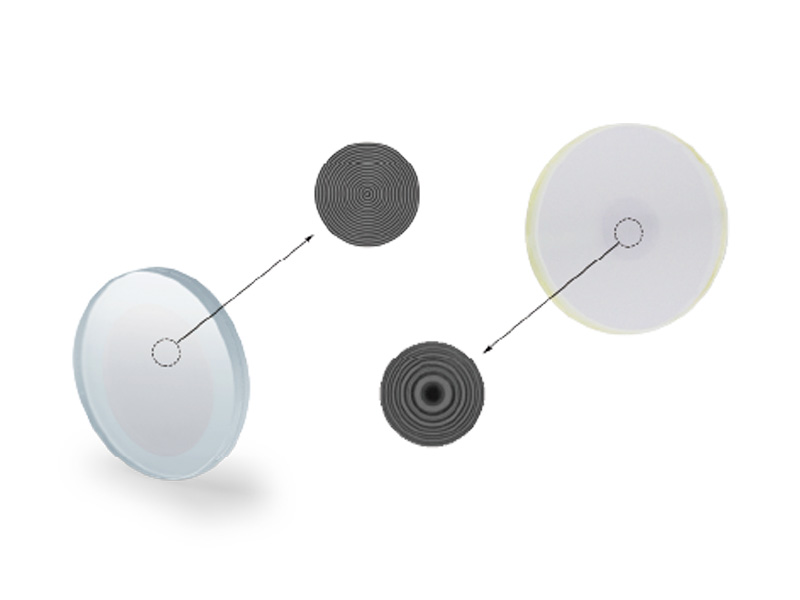

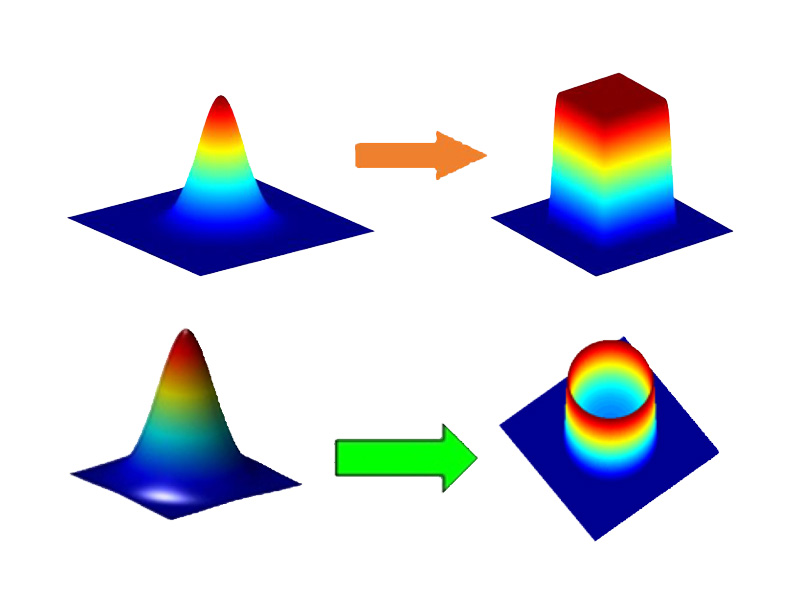

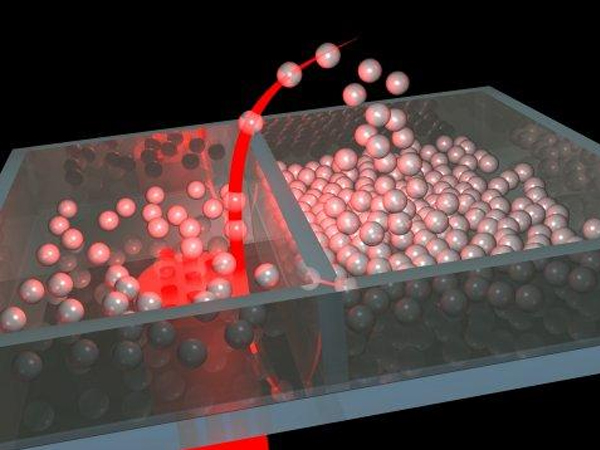

对于焊接应用,传热功能取决于许多参数,例如暴露时间,材料的电导率,环境条件等。形状均匀的光束对于焊接面积较大的区域(在这个区域最常进行光束整形)的焊接应用不是最佳的。 通常,中心区域过热,而拐角加热不足。这个问题可以通过产生与热图成反比的光照分布来解决,其中中心的强度最低,拐角的强度最高–这称为正方形M型光斑。 中心和拐角之间的强度比可以通过上面子孔径部分中所述的相同方法即时调整以适应特定的工艺需求。 实时控制和闭环反馈可以使此过程更加精确。功能可调的衍射光学元件DOE——调整M2整形除了将激光输出到一个特定空间强度分布的标准光束整形外,还有另一个非常有趣的想法是多模激光的合成光束整形(或M2变换)。通常,焊接应用中使用的高度多模激光器由于M2值高而无法紧密聚焦。 对于光纤耦合kW激光器,功率与非相干性之间存在内在联系——通常,功率越高,光纤数值孔径(NA)越大,M2越高。 因此,当以非常高的功率工作时,通过标准整形无法实现具有良好焦深的紧密聚焦。一种实现缩小聚焦和增加聚焦深度的方法是在正交轴上操纵激光光束质量,以使其中一个轴变得非常相干而第二个轴变得非常不相干。总体而言,空间连贯性仅略微增加。当前,M2转换有两种已知的形式——x-y坐标和R-θ坐标。我们在以下图中可以看到如何在M2变换之后使用当前使用的形状。左下角的小图形表示现有的形状,而大图像表示使用M2变换可能会改善的形状。在这种方法中,通常沿箭头方向扫描斑点。通过M2变换,可以在保持与当前形状相同的功率密度的同时,实现更窄的中心点和环绕点。这样可以钎焊具有更窄和更小接缝的特征。与中心点相比,环形光束具有相同的功率密度,并且环形厚度更窄。图中c显示:可以通过M2转换实现非常态分布,而这在高度多模激光器的正常成形中是不可能的。如果没有M2变换,对于较小的环直径,环将重叠,而对于转换后的光束,环可具有较小的分离角度。

通过成形器DOE上的子孔径移动光束,使用子孔径进行主动动态成形。这些方法无需场镜振镜即可进行扫描,无需进行主动形状切换,甚至可以连续改变激光分布。根据M形成形有利于焊接应用的具体情况,以及如何将此方法与子孔整形相结合,以提供可调整的边缘与中心点的强度比。

电动调焦镜头 EL-12-30-TC:高性能可调焦光学解决方案

董事长陈义红博士在新加坡分享创新创业经验

平板锥透镜简要介绍及典型应用案例

激光模式转换器简要介绍及其典型应用案例

艾里光束转换器简要介绍及其典型应用领域

简要介绍涡旋波片及其典型应用领域

简要介绍迷你型二维音圈扫描镜(电动二维扫描镜)及其应用领域

衍射光学元件(DOE)在激光材料加工中的应用