使用Synrad CO2激光器实现聚碳酸酯的理想加工

聚碳酸酯及其应用简介

聚碳酸酯(PC)是一种因其优异的物理和化学性能而在全球市场需求量很大的材料。这种热塑性塑料的优势在于其更高的韧性、断裂强度和透明度以及高耐热性。这些特性使聚碳酸酯在汽车、医疗和机械工程等行业极具吸引力。通过添加添加剂,可以进一步改善聚碳酸酯的性能,使其适用于不同的应用环境。

聚碳酸酯的化学性质和吸收特性

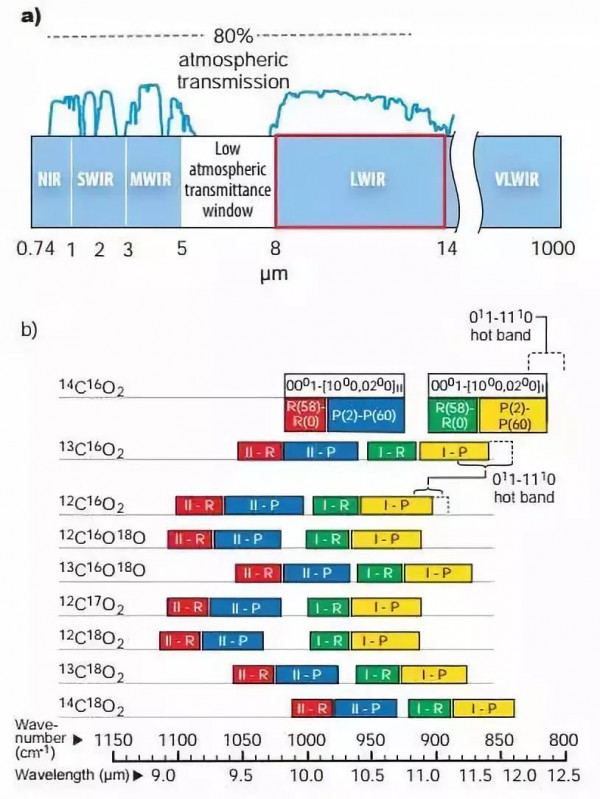

一般来说,由于CO2激光器的波长较长,且与塑料的吸收曲线相匹配,因此特别适合切割塑料。尽管聚碳酸酯对CO2激光具有较高的吸收率,但使用CO2激光切割时,切割质量却不高。虽然切割过程简单快捷,但切割边缘通常会出现黄色至棕色的变色。由于其光学特性,聚碳酸酯是玻璃等传统材料的优良替代品。但在车灯和显示器等应用中,需要干净的切割边缘,因为任何变色都可能导致材料出现不必要的颜色效应。此外,由于其高韧性和稳定性,使用机械加工方法难以切割,因此我们的目标是找到最佳的激光加工参数,以获得最佳的切割质量。最终,我们希望帮助聚碳酸酯制造商和用户更好地了解聚碳酸酯的CO2激光切割工艺,并将其应用于实际生产中。

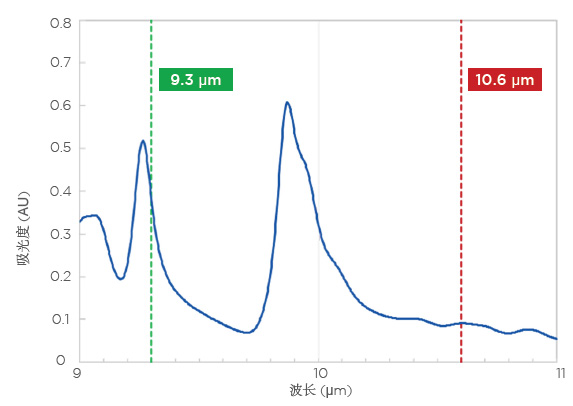

使用傅里叶变换红外光谱仪对聚碳酸酯样品进行实验测量,结果显示在预期位置出现了一个强峰。

吸收描述了材料与激光之间的相互作用,是影响切割质量的重要因素之一。当聚合物吸收红外辐射时,其化学键会发生振动,导致这些化学键的伸缩和弯曲。为了实现高效吸收,光子的能量必须与分子键的特定振动能量相匹配。聚碳酸酯在 1080 cm-1处表现出增强的吸收,对应波长为 9.26 μm。这个吸收峰代表了聚碳酸酯聚合物链主链中碳-碳键的弯曲振动模式。这种弯曲模式的计算比较复杂,超出了本文的讨论范围。

聚碳酸酯切割示例

吸收特性如何帮助提高切割质量?为了评估这一特性,我们测试了三种不同类型的厚度为 2 mm的聚碳酸酯材料。这些材料分别是Makrolon® 2405(标准级)、Makrolon® AL 2447(紫外线稳定型)和 Makrolon® 6555(阻燃型)。切割测试使用了两台 Synrad CO2 激光器,一台使用标准波长 10.6 μm,另一台使用备用波长 9.3 μm。除了波长之外,我们还测试了辅助气体类型、辅助气体压力和激光频率的变化对切割质量的影响。

加工方案概述

在所有其他参数保持不变的情况下,仅测试了一个参数变量。气体压力和激光频率的影响在一定的参数范围内进行了研究。所有测试均使用压缩空气和氮气作为辅助气体进行。此外,每次切割都分别使用 9.3μm 和 10.6μm的激光波长重复进行。切割速度选择为尽可能高,同时确保能够完全切穿。所有切割过程中的激光功率均保持恒定,平均功率为 100W。

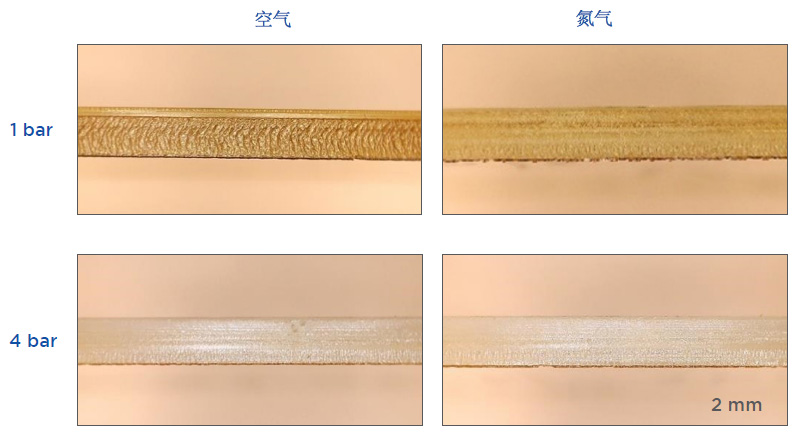

辅助气体的影响

辅助气体是影响切割质量的重要因素。它将熔融物从激光切割区域吹走。对于聚碳酸酯而言,这意味着需要较高的气体压力才能尽快排出变色的熔融物和分解产物。下图显示了1bar 和4bar 气压下的切割效果差异。虽然气体压力很重要,但气体类型似乎对切割质量没有影响。

标准级聚碳酸酯(PC)材料,分别使用1bar和4bar压力的压缩空气和氮气进行切割。

频率的影响

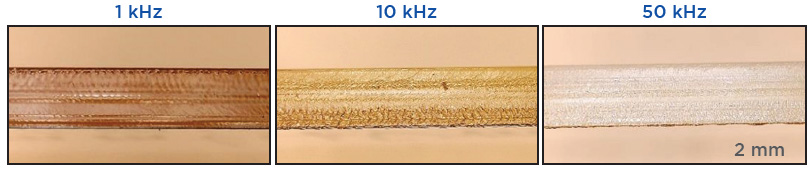

频率测试以 1 kHz 至 50 kHz 的增量步长进行,结果显示切割边缘质量呈线性变化。随着测试频率的增加,切割边缘的变色程度降低。这一观察结果表明,脉冲激光操作,尤其是在低频率下,会导致切割边缘变色更加严重。周围区域的热影响区较小,加上脉冲之间的间隔时间较长,导致变色的熔融物和分解产物在辅助气体将其排出之前迅速凝固。为了获得干净的切割边缘,需要采用准连续模式进行切割。

标准级PC材料,采用不同频率进行切割

材料成分的影响

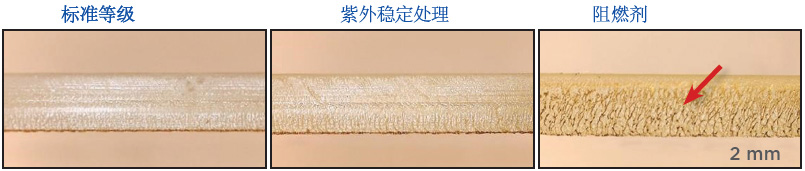

如上所述,我们提供了三种添加剂不同的聚碳酸酯材料。使用光谱仪进行的吸收测量并未显示出吸收行为上的差异,但切割质量方面却存在明显差异。

使用相同的加工参数切割三种不同类型的聚碳酸酯

在所有测试中,标准级和紫外线稳定型聚碳酸酯均显示出相似的结果。选择合适的参数,这两种材料几乎可以完美切割。添加了阻燃剂的聚碳酸酯表现不同,我们在测试中没有找到合适的参数。在上面阻燃型聚碳酸酯的图片中,切割边缘(红色箭头所示)显示出明显的黑色条纹,这很可能是激光切割过程中碳化造成的。

激光波长的影响

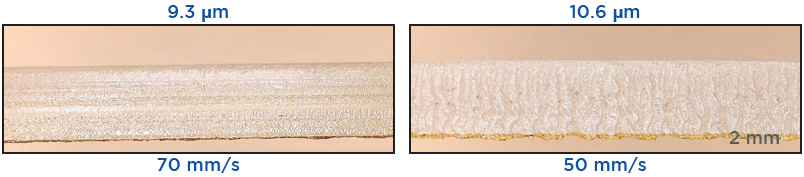

在相同的平均激光功率下,我们分别测试了 9.3μm 和 10.6μm两种波长。此外,与之前的测试一样,我们使用了 4 bar 的高压和 50kHz 的频率,因为这些参数能够获得最佳的切割效果。由于吸收率的差异,10.6μm波长下的最大切割速度为 50 mm/s,而 9.3 μm波长下的最大切割速度为 70 mm/s。使用 10.6μm波长切割的切口边缘完全无色,但表面非常粗糙。而使用 9.3μm波长切割的表面则光滑得多,但边缘会残留一些颜色。

使用非标准波长 9.3 μm和标准波长 10.6 μm对标准级 PC 材料进行切割

在10.6 μm波长下,由于吸收率较低,激光能量会在材料内部发生散射。激光能量在材料内部的耗散导致熔化区域更大,从而产生更高的表面粗糙度。更高的表面粗糙度表明,由于熔化区域更大,辅助气体可以更有效地排出分解颗粒。此外,10.6μm波长测试显示,由于吸收率较低以及随后的激光能量散射,材料变色程度较轻,用于化学分解的能量也较少。

结论

本文概述了几个加工参数对聚碳酸酯切割质量的影响。下表总结了研究结果,并给出了最佳参数建议。我们的研究表明,存在一个最佳温度范围,在此范围内材料会熔化而不会分解。使用CO2激光器在高于最佳温度范围的条件下切割聚碳酸酯会导致材料分解,从而发生变色。

| 类别 | 理想参数 | 结果 |

| 波长 | 9.3 μm 可实现最高速度 10.6 μm 可获得最佳质量 | 吸收效果更好,速度更快,分解也更彻底 的吸收率会导致更多的熔化而不是分解 |

| 频率 | 50 kHz或更高(准连续) | 脉冲式运行方式可以带来更好的气体冷却效果 变色的熔化物在切割区域内凝固 |

| 辅助气体类型 | 加压空气 | 氮气相对于空气没有任何优势 |

| 气压 | 4 bar 或更高 | 更强的气流可以更快地排出分解产物 |

研究发现,添加剂对切割效果有显著影响,因此了解材料的确切成分对于工业应用至关重要。使用高频率激光可以产生准连续波模式,与脉冲模式相比,切割效果更好。

使用CO2激光切割聚碳酸酯时,切割质量会受到辅助气体压力的影响。使用尽可能高的辅助气体压力(> 4巴)可以获得更干净的切边。高压辅助气体能够快速吹走熔融颗粒,从而获得干净光滑的切边,使CO2激光切割更加高效。

对9.3μm和10.6μm两种波长进行比较发现,它们在切割质量和速度方面存在差异。就避免变色而言,最佳结果是在准连续模式下使用10.6μm波长和高辅助气体压力实现的。总体而言,较弱的吸收会导致切割速度降低约30%。从经济角度来看,最可行的选择是使用9.3μm的CO2激光器并采用准连续模式。由此产生的切割边缘只有非常轻微的变色,但在相同的平均输出功率下,可以实现更高的切割速度和更好的表面光滑度。此外,由于氮气和压缩空气产生的切割边缘质量相似,因此应选择压缩空气以降低成本。

武汉新特光电是美国Synrad在中国的授权官方合作伙伴,负责Synrad品牌激光器在中国的技术选型、项目实施与全生命周期服务,并提供整套器件集成解决方案,为您提供一站式的产品应用与技术服务!如需了解更多关于聚碳酸酯切割解决方案的信息,请联系我们。

使用Synrad CO2激光器实现聚碳酸酯的理想加工

利用CO2激光器对聚丙烯薄膜进行优化加工

使用高性能CO2激光器解决标识与编码方案指南

CO2激光器原理及优缺点

CO2激光器的工作原理及优势

射频CO2激光器在非金属薄膜成型中的应用要点